|

HISTOIRE DE LA TECHNOLOGIE, TECHNOLOGIE, OBJETS AUTOUR DE NOUS

Haut fourneau. Histoire de l'invention et de la production

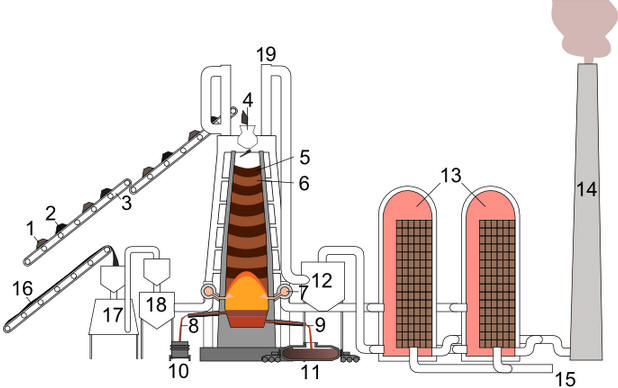

Annuaire / L'histoire de la technologie, de la technologie, des objets qui nous entourent Un haut fourneau, haut fourneau, est un grand four de fusion métallurgique de type à cuve situé verticalement pour la fusion de la fonte et des ferroalliages à partir de matières premières de minerai de fer. La caractéristique la plus importante du processus de haut fourneau est sa continuité tout au long de la campagne du four (de la construction du four à sa réparation « majeure ») et le contre-courant des gaz de tuyère ascendants avec une colonne de matériaux descendant et s'accumulant continuellement d'en haut. avec de nouvelles portions de redevance.

Pendant de nombreux siècles, le fer a été extrait dans des fours à soufflage de fromage selon une méthode découverte dans les temps anciens. Tant que les minerais à bas point de fusion se trouvaient en abondance à la surface de la terre, cette méthode satisfaisait pleinement les besoins de production. Mais au Moyen Âge, lorsque la demande de fer commence à augmenter, la métallurgie doit de plus en plus utiliser des minerais réfractaires. Pour en extraire le fer, une température de "fusion" plus élevée était nécessaire. A cette époque, seules deux méthodes étaient connues pour l'augmenter : 1) augmenter la hauteur du four ; 2) explosion accrue. Ainsi, progressivement, au XIIIe siècle, un four de fusion plus haut et plus avancé a été formé à partir du four de fabrication du fromage, qui a reçu le nom de shtukofen, c'est-à-dire "un four qui fabrique des craquelins". Shtukofen était la première étape sur le chemin du haut fourneau. Ils sont d'abord apparus dans la Styrie riche en fer, puis en République tchèque et dans d'autres régions minières. Dans ces fours, des températures plus élevées pourraient être atteintes et davantage de minerais réfractaires pourraient être traités. Le puits de shukofen avait la forme d'un double cône tronqué, se rétrécissant vers le haut (la partie dite supérieure et ouverte du four, à travers laquelle le minerai et le charbon étaient chargés par portions (têtes)) et vers le bas. Il y avait un trou dans le mur pour une tuyère (un tuyau à travers lequel l'air était soufflé dans le four à l'aide d'un soufflet) et pour retirer le poulet. Le processus de conversion du minerai en fer s'est déroulé à shtukofen exactement de la même manière que dans les hauts fourneaux à cru, mais il y a eu des progrès: la mine fermée a bien concentré la chaleur et, en raison de sa hauteur (jusqu'à 3 m), la fusion s'est poursuivie plus uniformément, plus lentement et plus complètement, de sorte que le minerai était davantage utilisé. Indépendamment des intentions des fondeurs, les trois types de matières premières ferreuses ont été obtenues simultanément à shtukofen: la fonte, qui coulait comme des ordures avec les scories, la fonte malléable dans les moules et l'acier, qui recouvrait le moule d'une fine couche . (Rappelez-vous que le fer, l'acier et la fonte en métallurgie sont appelés le véritable alliage de fer chimique avec du carbone. La différence entre eux réside dans la quantité de carbone: par exemple, dans le fer doux (soudé), il ne dépasse pas 5% , en acier - jusqu'à 0, 04%, en fonte - plus de 1%. Malgré le fait que la quantité de carbone varie dans des limites aussi faibles, le fer, l'acier et la fonte sont très différents les uns des autres dans leurs propriétés : le fer est un métal tendre qui se prête bien à la forge, l'acier, au contraire, est un matériau très dur qui conserve d'excellentes qualités de coupe; la fonte est un métal dur et cassant qui ne peut pas du tout être forgé. La quantité de carbone affecte de manière significative d'autres propriétés du métal. En particulier, plus il est dans le fer, plus il fond facilement. Le fer pur est un métal assez réfractaire, tandis que la fonte fond à des températures beaucoup plus basses.) Les avantages du shukofen étaient cependant insuffisants pour tous les minerais réfractaires. Un coup plus fort était nécessaire. Les forces humaines ne suffisaient plus à maintenir la température et une roue à eau était utilisée pour alimenter les fourrures. L'arbre de la roue à eau était équipé de cames plantées dessus dans une panne, qui tiraient vers l'arrière les couvercles des soufflets en cuir en forme de coin. Pour chaque four de fusion, il y avait deux soufflets, qui fonctionnaient en alternance. L'apparition des moteurs hydrauliques et des soufflets doit être attribuée à la fin du XIVe siècle, car déjà au XVe siècle, à cet égard, de nombreuses fonderies sont descendues des montagnes et des collines - vers les vallées et les rives des rivières . Cette amélioration a été le point de départ du plus grand changement dans la technologie de la métallurgie, car elle a conduit à la découverte de la fonte, de ses propriétés de fonderie et de reprise. En effet, l'augmentation du souffle a affecté tout le déroulement du processus. Maintenant, une température si élevée s'est développée dans le four que la réduction du métal du minerai se produit avant la formation de laitier. Le fer a commencé à fusionner avec le carbone et à se transformer en fonte qui, comme indiqué ci-dessus, a un point de fusion inférieur, de sorte qu'une masse complètement fondue (fonte) a commencé à apparaître dans le four au lieu du flash visqueux habituel. Au début, cette métamorphose frappa très désagréablement les métallurgistes médiévaux. La fonte gelée était privée de toutes les propriétés naturelles du fer, elle n'était ni forgée, ni soudée, il était impossible d'en fabriquer des outils durables, des armes flexibles et tranchantes. La fonte a donc longtemps été considérée comme un gaspillage de production et les fonderies lui étaient très hostiles. Cependant, que fallait-il en faire ? Lors de la récupération du fer des minerais réfractaires, une bonne partie est passée à la fonte, ne jetez pas tout ce fer avec les scories ! Peu à peu, la fonte brute inutilisable a commencé à être sélectionnée à partir du laitier refroidi et autorisée dans la deuxième refusion, en l'ajoutant d'abord au minerai, puis seule. Dans le même temps, on a découvert de manière inattendue que la fonte fondait rapidement dans un four et, après un sablage accru, se transformait facilement en fer de floraison, qui, dans sa qualité, n'est pas seulement inférieur, mais même à bien des égards meilleur que le fer qui était obtenu à partir de minerai. Et comme la fonte fond à plus basse température, cette redistribution nécessite moins de combustible et prend moins de temps. Ainsi, au XVe siècle, d'abord inconsciemment et à tâtons, puis tout à fait consciemment, la plus grande découverte de la métallurgie a été faite - le processus de remaniement. Il a trouvé une large application déjà au XVIe siècle en relation avec la diffusion des hauts fourneaux. Bientôt, d'autres propriétés positives ont été découvertes dans la fonte. Le kritz dur n'était pas facile à sortir du four. Cela prenait généralement plusieurs heures. Pendant ce temps, le four s'est refroidi, du combustible supplémentaire a été utilisé pour le chauffer et du temps supplémentaire a été dépensé. Il était beaucoup plus facile de libérer le fer fondu du four. Le four n'a pas eu le temps de refroidir et il a pu être immédiatement chargé d'une nouvelle portion de minerai et de charbon. Le processus pourrait se poursuivre en continu. De plus, la fonte avait d'excellentes qualités de coulée. (Rappelez-vous que pendant de nombreux siècles, le seul moyen de traiter le fer était le forgeage.) Au milieu du XIVe siècle, les premiers moulages bruts en ont été attribués. Avec le développement de l'artillerie, l'utilisation de la fonte s'est développée. Au début, il était utilisé pour couler des boulets de canon, puis pour couler des pièces individuelles des canons eux-mêmes. Cependant, jusqu'à la fin du XVe siècle, la fonte était encore de mauvaise qualité, hétérogène, insuffisamment liquide, avec des traces de laitier. Des pierres tombales brutes et sans prétention, des marteaux, des chaudières et d'autres produits simples en sont sortis. La fonte a nécessité quelques modifications dans la conception du four ; les blauofen (fours soufflés) sont apparus, représentant la prochaine étape vers le haut fourneau. Ils se distinguaient par leur plus grande hauteur (5 à 6 m) que les fours à stuc, et permettaient une fusion continue à très haute température. Certes, l'idée selon laquelle le processus de production de fer peut être divisé en deux étapes (c'est-à-dire que la fonte est fondue en continu dans un four et cette fonte est transformée en fer dans l'autre) n'est pas venue immédiatement. Blauofen produisait à la fois du fer et de la fonte. Une fois la fusion terminée, le laitier a été libéré par une ouverture située sous la tuyère. Après refroidissement, il a été broyé et les pastilles de fonte ont été séparées. Le kritsa a été retiré avec de grandes pinces et un pied de biche, puis traité avec un marteau. Le plus gros kritsy pesait jusqu'à 40 livres. De plus, jusqu'à 20 livres de fonte ont été extraites du four. Une chaleur a duré 15 heures. Il a fallu 3 heures pour extraire le poulet et 4 à 5 heures pour préparer le four à fondre. Enfin vint l'idée d'un processus de fusion en deux étapes. Le blauofen amélioré s'est transformé en un nouveau type de four - un haut fourneau, destiné exclusivement à la production de fonte brute. Avec eux, le processus de remaniement a finalement été reconnu. Le processus de fabrication du fromage a commencé à être remplacé partout par la méthode en deux étapes de traitement du fer. D'abord, la fonte était obtenue à partir du minerai, puis, lors de la refusion secondaire de la fonte, du fer. La première étape s'appelait le processus de domaine, la seconde - la redistribution critique.

Les hauts fourneaux les plus anciens sont apparus dans le Siegerland (Westphalie) dans la seconde moitié du XVe siècle. Leurs conceptions différaient du Blauofen de trois manières: une hauteur d'arbre plus élevée, un ventilateur plus puissant et un volume accru de la partie supérieure de l'arbre. Dans ces fours, une augmentation significative de la température a été obtenue et une fusion encore plus longue du minerai a été obtenue. Au début, ils ont construit des hauts fourneaux avec un coffre fermé, mais bientôt le mur avant a été ouvert et le foyer a été agrandi, obtenant un haut fourneau avec un coffre ouvert. Un tel haut fourneau à une hauteur de 4 m produisait jusqu'à 5 kg de fonte brute par jour. La fonte brute était transformée en fer dans une bloomerie, de conception similaire à un haut-fourneau à fromage. L'opération a commencé par le chargement du charbon de bois et la fourniture du souffle. Après que le charbon de bois se soit enflammé près de la buse, des lingots de fonte ont été placés. Sous l'action d'une température élevée, la fonte a fondu, coulé goutte à goutte, traversé la zone opposée aux tuyères et y a perdu une partie du carbone. En conséquence, le métal s'épaissit et passa de l'état fondu à une masse pâteuse de fer à faible teneur en carbone. Cette masse était soulevée par des pieds de biche jusqu'à la buse. Sous l'influence du souffle, le carbone a encore brûlé et le métal à nouveau déposé au fond du foyer est rapidement devenu mou, facilement soudable. Peu à peu, une masse s'est formée au fond - un cri pesant 50 à 100 kg ou plus, qui a été retiré du foyer pour être forgé sous un marteau afin de le compacter et d'extraire le laitier liquide. L'ensemble du processus a pris 1 à 2 heures. Environ 1 tonne de métal pouvait être obtenue par jour dans un four de bloomery, et le rendement en fer de bloomery fini était de 90 à 92% du poids du fer. La qualité du fer fleuri était supérieure à celle du fer brut, car il contenait moins de laitier. Le passage d'un procédé en une seule étape (pâte crue) à un procédé en deux étapes (haut-fourneau et blooming) a permis d'augmenter plusieurs fois la productivité du travail. La demande accrue pour le métal a été satisfaite. Mais bientôt la métallurgie rencontra des difficultés d'une autre nature. La fonte du fer nécessitait une énorme quantité de combustible. En plusieurs siècles, de nombreux arbres ont été abattus en Europe et des milliers d'hectares de forêts ont été détruits. Dans certains États, des lois ont été adoptées interdisant l'exploitation forestière incontrôlée. Ce problème était particulièrement aigu en Angleterre. En raison du manque de charbon de bois, les Britanniques ont été contraints d'importer la majeure partie du fer dont ils avaient besoin de l'étranger. En 1619, Dodley a utilisé pour la première fois du charbon dans la fonte. Cependant, l'utilisation généralisée du charbon a été entravée par la présence de soufre dans celui-ci, ce qui nuit à la bonne production de fer. Ce n'est qu'en 1735 que Derby a trouvé un moyen d'éliminer le soufre du charbon, lorsque Derby a trouvé un moyen d'absorber le soufre en utilisant de la chaux vive lors du traitement thermique du charbon dans des creusets fermés. Ainsi, un nouvel agent réducteur a été obtenu - le coke.

Auteur : Ryzhov K.V.

▪ Haché ▪ раммофон

Une nouvelle façon de contrôler et de manipuler les signaux optiques

05.05.2024 Clavier Primium Sénèque

05.05.2024 Inauguration du plus haut observatoire astronomique du monde

04.05.2024

▪ Transformateur sur huile végétale ▪ Livre électronique ASUS EeeNote EA800 ▪ Les anti-inflammatoires aident à lutter contre la dépression

▪ section du site Énigmes pour adultes et enfants. Sélection d'articles ▪ article Ecuries d'Augias. Expression populaire ▪ article De quand date le début des impôts ? Réponse détaillée ▪ article Ingénieur-chercheur en hydraulique. Description de l'emploi ▪ article Partager la lumière. Encyclopédie de l'électronique radio et de l'électrotechnique

Page principale | bibliothèque | Articles | Plan du site | Avis sur le site www.diagramme.com.ua |

Arabic

Arabic Bengali

Bengali Chinese

Chinese English

English French

French German

German Hebrew

Hebrew Hindi

Hindi Italian

Italian Japanese

Japanese Korean

Korean Malay

Malay Polish

Polish Portuguese

Portuguese Spanish

Spanish Turkish

Turkish Ukrainian

Ukrainian Vietnamese

Vietnamese

Voir d'autres articles section

Voir d'autres articles section